随着工业4.0浪潮的持续推进,流程行业(如化工、石油、制药、冶金等)正面临深刻的数字化转型。智能化工厂作为这一转型的核心目标,其构建远非简单购置自动化设备与软件,而是一项以信息系统深度、有机集成为基础的复杂系统工程。本文旨在探讨流程行业智能化工厂建设中,信息系统集成服务的关键价值、核心挑战与实施路径。

一、 信息系统集成在智能化工厂中的核心价值

流程行业智能化工厂的核心特征,是实现生产、管理、运营全链条的“感知-分析-决策-执行”闭环。信息系统集成服务是实现这一闭环的“神经网络”。其价值具体体现在:

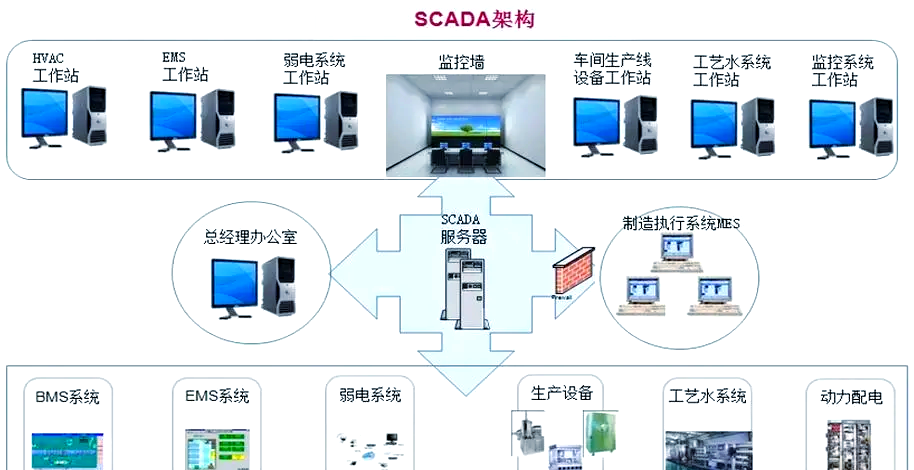

- 打破信息孤岛,实现数据贯通:传统流程工厂通常存在大量独立运行的“烟囱式”系统(如DCS、MES、ERP、LIMS、设备管理系统等)。集成服务通过标准化的接口与协议,将这些系统中的生产数据、质量数据、能耗数据、设备状态数据、物料数据等实时贯通,形成统一、可信的数据资产池。

- 支撑高级应用与智能决策:集成的数据是上层高级应用(如先进过程控制APC、实时优化RTO、预测性维护、数字孪生等)的“燃料”。只有基于全流程、全要素的实时/历史数据,人工智能与大数据分析模型才能有效运行,为工艺优化、安全预警、能效提升提供精准的决策支持。

- 提升运营协同与响应速度:当生产执行系统(MES)与计划排程系统(APS)、供应链管理系统(SCM)及企业资源计划(ERP)无缝集成后,工厂能够实现从市场订单到生产执行、再到物料采购的快速联动,大幅提升对市场波动的响应能力与运营效率。

- 保障安全与合规:在流程行业,安全与环保是生命线。集成系统可以将安全仪表系统(SIS)、环境监测数据、人员定位信息等与生产主系统联动,实现风险的实时监控、预警与应急指挥,同时自动生成符合法规要求的电子记录与报告,降低合规风险。

二、 流程行业信息系统集成面临的核心挑战

流程行业的特殊性使其信息系统集成面临比离散制造业更为严峻的挑战:

- 系统异构性与复杂性高:工厂内设备、控制系统品牌繁杂,协议多样(如OPC UA、Modbus、Profibus等),且大量遗留系统(Legacy Systems)技术陈旧,改造与集成难度大、风险高。

- 实时性、可靠性与安全性要求苛刻:生产控制层的集成必须确保毫秒级的实时响应和极高的可靠性,任何中断都可能引发安全事故或重大生产损失。工控网络安全威胁日益严峻,集成方案必须将安全架构融入其中。

- 业务逻辑与工艺知识深度融合:集成不是简单的数据连接,必须深刻理解工艺机理、操作规程和业务逻辑。例如,质量数据与工艺参数的关联分析、批次追踪与配方管理,都需要深厚的行业知识(Domain Knowledge)作为支撑。

- 标准缺失与组织壁垒:行业内数据模型、集成接口标准尚在发展中,不同供应商的系统开放程度不一。企业内部,生产部门、IT部门、设备部门之间的协作壁垒也常常影响集成项目的推进。

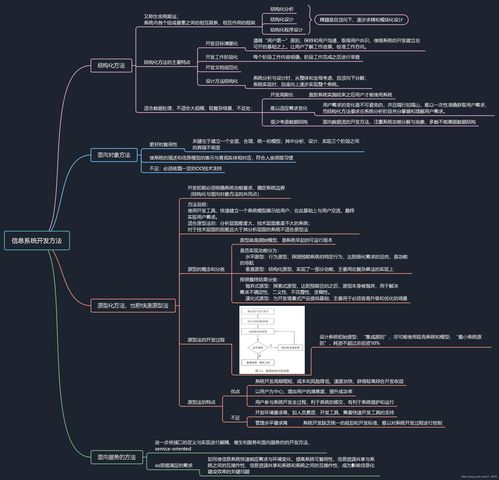

三、 实施路径与关键策略

为应对上述挑战,成功实施信息系统集成服务,建议遵循以下路径与策略:

- 顶层设计与规划先行:摒弃“头痛医头、脚痛医脚”的点状集成思维。应从企业战略和业务目标出发,制定智能工厂整体架构蓝图,明确数据流、业务流与控制流的协同关系,规划分阶段、分层次的集成路线图。

- 构建统一的数据平台与集成中枢:采用工业互联网平台或企业服务总线(ESB)等技术,构建一个松耦合、可扩展的集成平台。该平台应具备数据采集、协议解析、边缘计算、数据治理、服务编排与API管理等功能,作为连接各类系统的“中枢神经”。

- 坚持标准化与开放性:优先采用国际或行业主流标准(如ISA-95、OPC UA、NAMUR等)进行系统间交互。在新建系统选型或旧系统改造时,将开放API和数据可访问性作为关键考量因素。

- 采用“试点-推广”的敏捷模式:选择一条生产线或一个核心工艺单元作为集成试点,快速验证技术路线、业务价值与协作模式。取得成效后,再经验,形成可复用的集成模板与方法论,逐步向全厂推广,降低整体风险。

- 强化组织保障与人才建设:成立由业务部门主导、IT部门和技术供应商深度参与的联合项目团队。注重培养既懂工艺、又懂IT与数据分析的复合型人才,他们是集成系统持续优化和价值挖掘的关键。

###

对流程行业而言,智能化工厂的旅程本质上是数据价值不断释放的旅程。信息系统集成服务是开启这一旅程的钥匙,它连接了物理世界与数字世界,将孤立的自动化节点编织成具有感知、思考和优化能力的有机整体。面对挑战,企业需要以战略眼光进行系统规划,以务实态度分步实施,最终通过深度集成,迈向安全、高效、绿色、柔性的智能化未来。